中國粉體網訊 日本、美國及德國等發達國家對粉體顆粒球形化技術的重視程度和知識產權保護力度非常大。除了對球形化技術及關鍵裝置申請專利保護外,國外對生產廠核心部位的保密意識也非常強,幾乎全部采用封閉式管理,不允許任何第三方進行參觀考察,比如日本對我國出口的高技術球形硅微粉參數一向采取保密措施,德國甚至將高技術石英粉視作戰略物資而限制出口。在“2018第二屆石英精細加工及應用技術交流會”(11月21-22日,江蘇東海)即將召開之際,我們繼續來了解一下這種高端工業粉體材料——球形硅微粉。

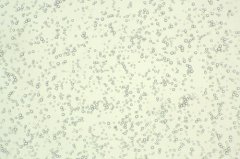

球形硅微粉的SEM照片

隨著科技的日益進步,微電子元件性能不斷提高,對封裝技術及封裝材料的要求越來越高,球形硅微粉由于具有其他類型石英粉無法比擬的優越特性,正被逐步應用于大規模及超大規模集成電路的生產中,在電子信息技術領域發揮著越來越重要的作用。

球形硅微粉是由天然石英石經提純超細粉碎后,通過一定的高溫場,使其相態、晶型及形狀瞬間發生變化,由固態變為熔融態再變為固態,由晶態變為非晶態,由不規則角形顆粒變為規則的球形顆粒而得到的一種粉末。其制備方法目前大致有以下幾種。

1、高溫等離子體熔融法

高溫等離子體熔融法是利用交流或直流電弧等離子體產生的高溫氣體作熱源,將石英粉體噴射到等離子焰中,粉體受熱熔化并瞬間氣化,再經驟冷,經旋風和布袋收集,便得到球狀硅微粉。

其特點是加熱溫度高,可以獲得比化學燃燒高5倍以上的溫度(3000K以上)場,高溫高熱和高活性氣氛使化學反應進行非常迅速;當反應物料離開等離子體時,經急驟冷卻,粒子不再長大;可根據不同需要形成不同氣氛的等離子態,反應物選擇范圍寬。但等離子體技術難度很大,使得產品球化率不易控制、很難形成規模生產。

2、高溫熔融噴射法

高溫熔融噴射法是把物料置于高溫場中將其熔化使之成為熔融體,在熔融體流出的瞬間,以通過噴射器的高壓空氣進行噴吹,熔融物被高速氣流分散打碎成霧狀小液滴,再被迅速冷卻,小液滴遇冷便快速自然收縮成表面光滑的球狀顆粒。

高溫熔融噴射法是最易保證球形化和無定形率的方法。但是,爐體高溫材料、粘稠的石英熔融體霧化以及防止二次污染等一系列關鍵技術沒有突破,用于制造高純球形石英粉難度很大。

3、氣體燃燒火焰法

氣體燃燒火焰法是以乙炔氣、氫氣、天然氣等燃料氣為原料,以氧氣或空氣為助燃氣,通過密閉爐窯燃燒產生潔凈火焰。與此同時,角形石英粉隨氣流被輸送到火焰中。當角形粉末經過高溫火焰場時,首先被熔化為無定形顆粒,當它離開高溫場被迅速冷卻時即刻收縮變為球形顆粒,再經過旋風收集便得到成品。

此法與等離子體高溫火焰相比,首先溫度場相對較低,其次是影響因素較少,設備制造更為簡化,容易實現工業化,發展前景較好。

4、化學合成法

化學合成法和其它的制備方法有明顯的差別,主要是采用溶膠—凝膠技術,在分散劑和球形催化劑存在的條件下制備出球形石英粉。用化學法生產的球形石英粉,其球形度、球化率、無定形率都可達到100%,并且可以達到很低的放射性指標,但其容積密度較低,比表面積大。吸油率高,當完全用此種球形粉制成環氧樹脂模塑料時,模塑料的密實性能、強度降低.線性膨脹率變大,影響模塑料的封裝性能,故實際使用中這種球形石英粉最大添加量有限。

5、燃爆法

燃爆法生產球形硅微粉是日本開發出來的技術,主要用來生產超細球形石英粉。燃爆法是一種利用金屬粉末的燃爆過程生產球形的氧化物微粒的方法。把單晶或多晶硅粉末噴灑在氧氣流中點火,生成的二氧化硅在高溫下會變成蒸氣或液體,冷卻后會形成球形的二氧化硅微粒,燃燒產生的反應熱用來點燃持續加入的硅粉。

燃爆法具有很多優點,可以簡化工藝,節約能源,而且不會產生有害的副產品。這種方法的關鍵是反應過程的控制,如果反應太劇烈會發生爆炸。此外,由于超細粉體比表面積大極易團聚,因此產品如何分散也是一個難題。

6、氣相法

氣相法SiO2(俗稱氣相法白炭黑)是由硅的鹵化物在高溫下水解制得的一種精細、特殊的無定形粉體材料。

氣相法SiO2產品純度高、平均原生粒徑為7~40 nm、比表面積50~380 m2/g、SiO2質量分數不小于99.8%,但在有機物中難以分散。

7、沉淀法

沉淀法以水玻璃和酸化劑為原料,適時加入表面活性劑,控制反應溫度,在沉淀溶液pH值為8時加穩定劑,所得沉淀經洗滌、干燥,煅燒后形成硅微粉。

沉淀法生成的SiO2粒徑均勻且成本低,工藝易控制,有利于工業化生產,但存在一定的團聚現象。

8、微乳液法

微乳液法是利用兩種互不相溶的溶劑在表面活性劑的作用下形成均勻的乳液,使成核、生產、聚結、團聚等過程局限在一個微小的球形液滴內,從乳液中析出固相,形成球形顆粒,避免了顆粒間進一步團聚。利用微乳液法制備SiO2大多以正硅酸乙酯為硅源,通過正硅酸乙酯分子擴散透過反膠束界面膜向水核內滲透,繼而發生水解縮合反應,制得SiO2。此法制備的產品具有粒度分布窄、粒徑可控、分散性好等優點。

9、水熱合成法

水熱合成法是液相制備納米粒子的一種常用方法,一般在100~350℃溫度和高壓環境下,使無機和有機化合物與水化合,通過對加速滲析反應和物理過程的控制,得到改進的無機物,再經過濾、洗滌、干燥,得到高純、超細的微粒子。

水熱法的優點是可直接生成氧化物,避免了一般液相合成法需經過鍛燒轉化成氧化物這一步驟,從而降低了硬團聚的形成幾率。此法與溶膠—凝膠方法相比,不僅能提高反應速率,消除局部濃度不均,而且對團聚粉體顆粒有破壞作用。

10、噴霧法

噴霧法是將溶液通過各種物理手段進行霧化獲得超微粒子的一種化學與物理相結合的方法。它的基本過程是溶液的制備、噴霧、干燥、收集和熱處理。此方法特點是顆粒分布比較均勻,但顆粒尺寸為亞微米到10μm,是一種合成粒徑可控納米粒子氧化物的新方法。

11、自蔓延低溫燃燒法

其工藝流程包括硅酸鈉的制備、硅酸溶膠的制備、混合燃燒液的制備、燃燒反應、退火除碳、洗滌處理等步驟。雖然該技術具有一些明顯的優點如:原料廣泛、工藝簡單、有利于制備高純硅微粉等,但目前該方法還只是停留在實驗階段,還不能很好的大規模生產。

12、高溫煅燒球形化

其工藝流程如下:天然粉石英礦粉粗選,將粗選后的優質天然粉石英礦粉通過洗滌后,加入陳化劑,使其粉石英礦粉在堿性條件下進行陳化,陳化后過濾,將濾物脫水烘干后,分散制成粉狀或加入粘結劑制成塊狀,再將粉狀或塊狀石英礦粉在1280-1680℃高溫爐中保溫1-10小時進行燒制,冷卻后再進行分散磨粉球化、磁選和風選分級,得到高純超細球形硅微粉。該技術目前還處于實驗階段。

參考文獻:

胡修權等.我國球形石英粉開發狀況及發展思考

曹宇等.球形石英粉的制備方法及性能表征

李俊等.球形硅微粉的制備現狀

阮建軍.球形硅微粉的研究進展