中國粉體網訊 超細二氧化硅是一種無毒、無味、無污染的無機非金屬材料,具有優良的絕緣性、抗腐蝕性、比表面大、表面活性基團多等優良性能,應用廣泛。超細二氧化硅根據制備方法的不同會呈現各種各樣的形狀,不同形狀的粉體所表現出來的性能也不盡相同,其中球形二氧化硅粉體性能相比非球形二氧化硅粉體更為優異,尤其隨著電子封裝材料的發展,作為環氧塑封料填料的高品質二氧化硅粉體球形化的研究成為新材料研究領域的一大熱點。

目前,球形或類球形二氧化硅或石英超細粉的制備方法主要包括物理法和化學法,物理法包括機械研磨法、火焰成球法、高溫熔融噴射法、等離子體法;化學法主要是氣相法、液相法(溶膠一凝膠法、沉淀法、微乳液法)等。

1.氣相法

氣相法二氧化硅(即氣相法白炭黑)是硅的鹵化物在精餾塔精餾,在高溫下氣化后,與一定比例的經過加壓、分離、冷卻、干燥后的氫氣和氧氣,在高溫下進行氣相水解,經旋風分離器收集,得到氣相二氧化硅。用氣相法制備二氧化硅顆粒,反應過程較容易控制,但是副產物的出路問題難以解決,并且成本較高。其反應式為:

運用氣相法制備球形硅微粉時,因為其表面有活性羥基,親水性很強,遇到有機物后很難浸潤與分散,為了解決這個問題,可以減少產品中的Si-OH鍵,這樣也有利于實現球形硅微粉應用領域不斷擴大。

2.溶膠一凝膠法

溶膠-凝膠法是將原料與液相均勻混合,經過水解生成活性單體再進行縮合化學反應,開始形成穩定的透明溶膠,進而形成三維網絡空間結構的凝膠。再經過干燥、燒結固化制備出納米粒級的球形二氧化硅或石英顆粒。

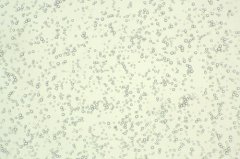

溶膠凝膠法制備超細二氧化硅的反應過程圖

高慧等以硅酸乙酯為原料,采用溶膠-凝膠法制備了納米二氧化硅;首先加入一定量的正硅酸乙酯和無水乙醇在燒杯里,然后在恒溫磁力攪拌下慢慢滴入蒸餾水、無水乙醇和適量鹽酸組成的混合溶液,形成溶膠后將其放入通風櫥中1h,變為凝膠后,再放入干燥箱中干燥4h,最后經過研磨,再放入箱式電阻爐中以700℃煅燒3h,得到二氧化硅粉體。

旦輝等以價格低廉天然優質粉石英礦物為基本原料,采用改進溶膠-凝膠技術,鹽酸和硅酸鈉溶液共同滴加的方式,制備出的高純納米SiO2粉體,平均粒徑在50~80nm,分散性好,呈無定性結構。

通過溶膠-凝膠法制備出的球形二氧化硅或石英顆粒純度高、顆粒細、工藝流程簡單。但是顆粒在干燥時的收縮性大,較易形成團聚體。

3.沉淀法

沉淀法是將不同化學成分物質混合形成混合液,再適當加入沉淀劑,把形成的沉淀物進行洗滌、干燥或煅燒后得到二氧化硅顆粒。沉淀法制備的二氧化硅顆粒粒徑均勻,工藝流程簡單且易控制,但存在純度低、易團聚等現象。具體反應過程為:

在沉淀法制備球形硅微粉時,可以選擇硅酸鈉、氯化銨等原料,先嚴格控制硅酸鈉濃度、pH值、乙醇和水的體積比,能夠獲得無定型納米SiO2,其粒徑在5-8nm之間,并具備良好的分散性特點。也可以選擇水玻璃、硫酸等原料,通過使用超重力反應器獲得球形硅微粉,其比以往的方法優勢更加顯著,其優點在于反應速度快,減少了晶體制備與分段加酸等過程,只需要將濃硫酸添加至旋轉床中反應即可,不僅工藝非常簡單,也有利于操作,可以實現工業化生產。此外,也可將四氯化硅、硅酸鈉等當成原料,采取聚乙二醇、無水乙醇等制備球形硅微粉。在此過程中要嚴格控制好硅酸鈉濃度,可以獲得球形的非晶SiO2顆粒,其粒徑平均為150nm,且分布也很均勻。該工藝流程并不復雜,操作簡單,對設備要求不高,能夠消除多晶硅產業發展副產物問題,實現了經濟效益的提升。

4.微乳液法

微乳液法是利用兩種互不相溶的溶劑在表面活性劑的作用下形成乳液,在微小空間中成核、聚結、團聚熱處理后,形成球形二氧化硅或石英顆粒。由于微小空間限制了顆粒的成核生長等過程,所以制備出的顆粒粒徑易控制、粒度分布窄且不易團聚。

駱鋒等以硅酸鹽溶液、環己烷、聚乙二醇辛基苯基醚和正戊醇體系的微乳液反應為基礎,以濃硫酸為沉淀劑,采用微乳液法制備了高比表面積納米SiO2粉體,粉體顆粒形貌近似呈球形,粒徑為15~35nm,比表面積達580~630m2/g。

5.水熱法

水熱法是將無機和有機化合物與水在高溫高壓下化合,再經過濾、洗滌、干燥,得到球形二氧化硅或石英顆粒。水熱合成法制備出的球形二氧化硅顆粒純度高、顆粒粒徑可控、分散性良好。此外,由于水熱合成法不需要經過煅燒過程,降低了形成團聚體的幾率且避免了雜質的引入。但水熱法要求高溫高壓的反應環境,對設備要求較高。

6.噴霧法

噴霧法是將溶液送到霧化器中,通過霧化液體被分散成小霧團,再經過熱處理、干燥和收集,即可得到球形二氧化硅或石英顆粒。

優點:噴霧法制備出的球形二氧化硅或石英顆粒粒徑可控、顆粒分布較窄、顆粒比表面積高。

缺點:噴霧干燥設備占地大、熱耗大、熱效率不高。

黃岡師范學院的田輝明公開了一種超聲波霧化制備球形硅微粉的生產方法,包括以下步驟:

(1)將液態硅加熱并保溫,溫度維持在1450‑1550℃;

(2)在高純氧氣的霧化介質的氛圍下,利用超聲波霧化器在在頻率為80‑160kHZ,氣體霧化壓力為8.3‑8.7Mpa的條件下,將液態硅霧化以生成非晶態球形二氧化硅物料;

(3)對生成的二氧化硅料物料進行冷卻,即得球形二氧化硅粉體。

用本發明制備的球形硅微粉為高純或超高純硅微粉,工藝簡單,易于產業化,具有較大的應用價值和前景。

7.機械研磨法

機械研磨利用高速沖擊式磨機、振動磨、氣流磨、膠體磨、介質攪拌磨等粉碎設備及作為配套設備的精細分級設備制備相應的納米材料。可采用干法和濕法研磨兩種。與干法制備相比,濕法研磨利用水作為載體介質,使用介質攪拌磨研磨顆粒,制備的產品粒度較細、粒度分布較窄。

相對于化學法而言,利用介質攪拌磨直接研磨獲得納米粒級的顆粒,可以充分利用現有資源,具有工藝簡單、環保和可工業化生產諸特點。

8.高溫熔融噴射法

高溫熔融噴射法是將高純度二氧化硅或石英在高溫場中熔融為液體,經過噴霧被打碎成霧狀小液滴,再通過冷卻,液滴遇冷收縮成表面光滑的球形二氧化硅或石英顆粒。

利用高溫熔融噴射法制備出的球形二氧化硅或石英顆粒球化率最高,球形化率和非晶形率均可達到100%。但是難以防止二次污染,純度很難保證,并且霧化粒徑難以調整。所以通過高溫熔融噴射法工業化生產球形二氧化硅或石英顆粒難度很大。目前美國的球形硅微粉主要采用此法生產的,國內幾乎未見這方面研究和生產的報道。

9.等離子體法

等離子體法是利用交流或直流電弧等離子矩產生的高溫區將二氧化硅或石英粉體熔化,液體表面受到張力的作用收縮形成球形小液滴,再經過氣化及淬冷形成球形二氧化硅或石英顆粒。

王翔等采用高頻等離子法制備球形硅微粉,研究表明高頻等離子法可以提高粉體的純度,二氧化硅粉體在經過等離子設備高溫弧區內,在弧內3000℃高溫下,一些雜質在高溫下汽化,從而起到提高球形二氧化硅粉體純度的作用。

等離子球化硅微粉工藝圖

Schulz等人以高頻氬氣等離子體產生的高溫氣體為熱源,通過四氯化硅與氧氣反應,制備出粒徑小于4nm的球形二氧化硅顆粒。所得的非晶態等離子二氧化硅粉末具有較高的溶解性,有利于在分子篩合成中的應用。

利用等離子體法制備出的球形二氧化硅或石英顆粒純度高,因為一些雜質在高溫場中汽化,起到提純作用;加熱溫度較高,反應速率快;淬冷過程顆粒不再長大,顆粒粒徑較容易控制。同時,也存在一些不可控的因素,使得等離子體技術難以大規模地應用,如高溫場的溫度不容易控制,電流不穩定等。

10.火焰成球法

火焰成球法是將二氧化硅或石英顆粒輸送到燃料氣—氧氣產生的高溫場中,通過高溫熔融成無定型顆粒,然后冷卻收縮成球,制備出純度高的球形二氧化硅或石英顆粒。

相對于其他方法來說火焰成球法制備球形二氧化硅顆粒的過程較容易控制,適合工業化生產,是具有發展前途的生產球形二氧化硅顆粒的工藝。

江蘇聯瑞新材料股份有限公司將不同粒徑的角形硅微粉采用火焰燃燒法制備不同粒徑的球形硅微粉,再對球形硅微粉產品進行粗效分級、精細分級處理,最后進行粒度級配。公司通過粗效分級、精細分級等工序對粉體進行大顆粒去除,大顆粒含量控制在10個以下,達到有效控制到大顆粒的目的,避免下游產品使用過程中大顆粒阻塞封裝注膠口或造成封裝不良;通過合理的粒級配比調整硅微粉粒度分布,改善球形硅微粉產品的流動性、粘度以及溢料特性,實現提供一種大顆粒得到有效控制、低粘度、高流動性、使用方便的電子封裝用球形硅微粉的制備方法。

近年來江蘇聯瑞新材料股份有限公司通過與南京理工大學開展緊密產學研合作,自主創新發出以火焰法為基礎和以特定硅源化合物(SiRn)為原料的一種亞微米球形硅微粉制備新方法。其制備機理是將微米級特定硅源化合物在爐膛內與氧發生燃燒反應,生成SiO2氣體,然后對該氣體SiO2進行凝集和冷卻,使其變成亞微米級固態球形硅微粉。

式中,SiRn為特定硅源化合物;ROm為R對應的氧化物;E為燃燒釋放的能量。

該方法制備的亞微米球形硅微粉產品具有無定型含量高、表面光滑、分散性好、粒度分布適當和純度高等特點,采用其制備的覆銅板板材在剝離強度、耐熱性、CTE、粘合力等方面與日本填料相當,實現了亞微米球形硅微粉國產化,打破了國外在該領域的技術封鎖和壟斷,對關鍵材料的自主保證具有重要意義。

小結

物理法制備球形硅微粉,原材料不僅來源廣,價格也不高,但是需要石英有較高質量,對生產設備也有一定要求。而化學法制備的球形硅微粉不僅保證了粒徑的均勻,同時純度也更高,不過在制備過程中對表面活性劑需求較大,這極大增加了生產成本,且存在的有機雜質清除困難,易出現團聚現象,工業化很難實現。從大批量生產角度來看物理法中的火焰熔融法和化學法中的燃燒合成法是主流生產工藝。

目前世界上對二氧化硅粉體球形化研究最為成功的國家是日本,雖然我國制備球形SiO2的工藝已經取得一些重要的成就,但如何降低成本,簡化生產過程,使之能工業化等等問題依然存在。而且隨著大規模和超大規模集成電路封裝技術的發展,為了避免半導體器件中產生軟誤差,獲得放射性元素尤其是鈾(U)含量(質量分數)小于1×10-9的高純低放射性球形硅微粉的研究有待加強。

參考資料:

陳佳穎.化學溶蝕輔助超細研磨方法制備類球形二氧化硅膠粒

李曉冬等.亞微米球形硅微粉的制備技術研究進展

李勇等.球形硅微粉制備方法與應用研究

陳榮芳等.納米球形二氧化硅的制備工藝進展

王建軍等.球形非晶SiO2的制備及填充性能

王翔等.高頻等離子法制備球形硅微粉的工藝研究

(中國粉體網編輯整理/三昧)

注:圖片非商業用途,存在侵權告知刪除!