中國粉體網訊 7月5日,道氏技術發布《關于制定五年(2021-2025)發展戰略規劃綱要(一)的公告》,對公司鋰電材料業務發展做出了規劃。規劃綱要顯示,道氏技術三元前驅體總產能2021年達到5萬噸、2022年達到15萬噸、2023年達到25萬噸、2024年達到35萬噸,隨著產能建設穩步推進,最終于2025年實現50萬噸總產能,并形成配套的鈷鎳產能。另外,三元前驅體賽道上,還有中偉股份、邦普、格林美、華友鈷業等企業,這四家頭部企業2020年出貨量的市場集中度占比為61%。同時,中偉股份、格林美、華友鈷業等今年以來也已公布擴產計劃。

三元前驅體作為三元材料制備的原料,很大程度上決定了三元材料的性能。正極材料是制約鋰離子電池電化學性能的關鍵因素,目前商業化正極材料主要是多組分過渡金屬氧化物。

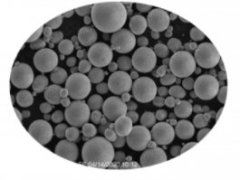

(鎳鈷鋁三元前驅體,圖片來源:華友鈷業官網)

三元正極材料的關鍵技術在于前驅體的制備,因前驅體的品質( 形貌、粒徑、粒徑分布、比表面積、雜質含量、振實密度等) 直接決定了最后燒結產物的理化指標。而前驅體的制備方法主要是共沉淀法,共沉淀法是將3種元素的金屬鹽溶液與絡合劑、沉淀劑同時加入反應釜內,得到成分均一的球形沉淀物。

一、共沉淀法

共沉淀法是制備前驅體最常用的方法,其主要優點是顆粒組分均勻,尺寸結構可調控,操作簡單可工業化生產。 共沉淀反應是一個復雜的過程,沉淀劑的選擇、反應溫度、反應物濃度、pH值、進料速率、攪拌速度等條件,對材料的結構、形貌和性能都有重要的影響。不同沉淀劑的選擇會形成不同的沉淀體系,主要包括氫氧化物共沉淀,碳酸鹽共沉淀以及草酸鹽共沉淀體系等。不同沉淀體系的制備工藝以及材料的性能有著明顯的差異,對不同沉淀體系的研究,有利于優化前驅體的結構和性能,改善正極材料的性能。

1、氫氧化物共沉淀體系

氫氧化物共沉淀通常采用步進式反應,首先氨作為絡合劑,與溶液中的金屬離子反應形成過渡金屬-氨配合物; 然后通過陰離子交換反應,堿提供的氫氧根替代氨,形成金屬氫氧化物沉淀。這種步進式反應首先促使一次顆粒的形成,隨后一次顆粒聚集形成二次顆粒,逐漸生長。如果金屬離子直接與氫氧根離子反應,反應速度過快以至于無法生成二次顆粒,得到的樣品密度低,化學組分不均勻。

2、碳酸鹽共沉淀體系

在制備錳含量較高的前驅體時,氫氧化物共沉淀法存在著一定的弊端。首先,在制備過程中Mn2+容易氧化為Mn3+ ,形成MnOOH,影響元素之間的化學計量比; 其次,生成的富錳氫氧化物前驅體通常形貌不規則,堆積密度低,影響能量密度和電化學性能。因此,碳酸鹽共沉淀法可以作為一種替代的方法合成過渡金屬前驅體。

Yoshio等應用碳酸鹽共沉淀法制備了具有層狀結構Li(Ni1/3Co1 /3Mn1 /3 ) O2球型顆粒,以硫酸錳、硫酸鎳、硫酸鈷的混合鹽溶液為起始原料,碳酸鈉為沉淀劑,調控pH值合成碳酸鹽共沉淀前驅體。所制備的前驅體在空氣氛圍下500℃預熱5h,隨后與一定量的鋰源在空氣氛圍下950℃燒結12h,得到LiNi1/3 Co1/3Mn1/3O2正極材料。

3、草酸鹽共沉淀體系

碳酸鹽共沉淀體系中,NiCO3 很難形成穩定的沉淀,為了有效避免Mn2+在水溶液中的氧化,可以選擇草酸鹽共沉淀體系。溶液中的草酸離子具有沉淀劑和絡合劑的雙重作用,草酸離子作為配體形成金屬配合物,減緩了沉淀速率,從而使成核和生長過程更加可控。草酸鹽共沉淀法可用于合成粒徑分布窄的前驅體顆粒,并通過對反應條件的改變調控顆粒形貌。

Zhang等利用草酸鹽共沉淀法制備前驅體。首先將金屬 ( Ni,Co,Mn) 氯化物混合溶液作為起始原料,草酸作為沉淀劑,同時緩慢滴入至反應器中; 反應過程中,為了使反應漿料pH保持在一定的值,及時向反應器中加入一定量的堿性溶液。沉淀經過濾、洗滌、干燥后,得到Ni1 /3 Co1/3 Mn1/3 C2O4 ·2H2O前驅體,進一步通過高溫固相反應制備 LiNi1/3 Co1/3 Mn1/3O2 正極材料。

化學共沉淀法制備粉體具有制備工藝簡單、成本低、合成周期短,而且使原料細化和均勻混合,且具有煅燒溫度低和時間短、產品性能良好等優點,已成為目前研究最多的制備方法。

二、其它方法

1、噴霧干燥法

噴霧干燥法是合成正極材料的一種有效方法,可以很容易地獲得具有原子級和球形形貌的均勻前驅體。噴霧干燥法的合成過程為:在干燥室中將稀料經霧化后,

在與熱空氣的接觸中,水分迅速汽化,即得到干燥產品。該法能直接使溶液、乳濁液干燥成粉狀或顆粒狀制品,可省去蒸發、粉碎等工序、干燥過程非常迅速。Ju和Kang等使用噴霧干燥法制備出Ni-Co-Mn-O球形前驅體,再混入LiOH,高溫煅燒,得到球形LiMn0.33Co0.33Ni0.33O2正極材料。

噴霧干燥法具有工藝簡單,生產周期短的優點,但是在制備材料的過程中存在耗能嚴重和成本高的缺點,阻礙了其工業化的應用。

2、燃燒合成法

燃燒合成法是將有機液體作為溶劑和燃料,在一定溫度下將金屬溶液燃燒得到混合均勻且粒徑小的前驅體,然后將前驅體高溫煅燒得到最終產品的工藝。

燃燒合成法具有材料顆粒粒徑均勻、反應高效、節能、快速的優點,但是存在環境污染嚴重和材料循環性能差的缺點。

小結:

正極材料前驅體的結構和形貌在很大程度上影響著鋰離子電池的電化學性能。不同合成方法,所制得的三元正極材料前驅體形貌、顆粒尺寸均勻性千差萬別,繼而經過混鋰煅燒后,所得三元正極材料具有不同的孔結構和顆粒尺寸,導致材料的結晶度程度、離子混排程度、脫嵌鋰離子動力學、材料結構穩定性和電化學性能存在明顯差異,突顯了制備技術的重要性。

共沉淀法制備前驅體具有顆粒組分均勻,尺寸結構可調控,操作簡單可工業化生產等優點。根據組分和結構差異,選取不同的共沉淀體系,通過調整工藝條件,制備結構合理、形貌完善的前驅體,改善正極材料的電化學性能,滿足鋰離子電池的使用要求。

參考資料:

龍君君:鋰離子電池正極材料LiNi0.6Co0.2Mn0.2O2的制備及其改性研究

艾靈:鋰離子電池三元正極材料 LiNi0.6Co0.2Mn0.2O2的制備及改性研究

田鑫民:三元前驅體共沉淀體系的研究進展

張誠等:NCM811前驅體制備過程中的影響因素研究

長江商報:道氏技術押寶三元前驅體5年擬擴產9倍 頭部企業掀開“擴建競賽”或為挑起價格戰

(中國粉體網編輯整理/青黎)

注:圖片非商業用途,存在侵權告知刪除