中國粉體網訊 先進陶瓷具有優異的力學、聲、光、熱、電、生物等特性,在航空航天、電子信息、生物醫藥、高端裝備制造等高端科技領域隨處可見。其種類繁多,不同成分的陶瓷各具特色,例如氧化鋁陶瓷的抗氧化性、氮化硅陶瓷的高強度及耐電腐蝕性、氧化鋯陶瓷的高韌性及生物相容性等等。

圖片來源:宣城晶瑞

說到底,化學成分各異的粉體是構成先進陶瓷繽紛世界的基礎,它們決定了不同陶瓷具備不同的性能及應用方向。另一方面,隨著應用方向的不斷開拓,這些粉體的應用也不再局限于陶瓷領域,在一些新興領域也得到極大青睞。下面我們就來盤點一下目前最火的8種陶瓷粉體材料。

高純氧化鋁

高純氧化鋁(4N及以上)具有高純度、高硬度、高強度、耐高溫、耐磨損、絕緣性好、化學性能穩定、高溫收縮性能適中等優點,具有良好的燒結性能以及普通氧化鋁粉體無法比擬的光、電、磁、熱和機械性能,是現代化工附加值最高、應用最廣泛的高端材料之一。作為高性能氧化鋁產品的代表品類,高純氧化鋁廣泛用于熒光材料、透明陶瓷、電子器件、新能源、催化材料和航空航天材料等高科技尖端行業。近年來,高純氧化鋁在以下幾個方面很受關注。

目前藍寶石是高純氧化鋁最大的市場。LED行業是藍寶石材料的主要應用領域之一,約80%的LED芯片以藍寶石為襯底。目前藍寶石市場容量全年約7000萬毫米左右(折合主流產品4英寸規制晶棒)。預計未來幾年,全球藍寶石市場規模還將繼續擴大,到2024年,全球藍寶石市場規模預計達107億美元。

2015-2024年全球藍寶石行業市場規模統計情況及預測,數據來源:LEDinside

用于制備藍寶石的高純氧化鋁需要具備較高的純度,且原料中的水分含量要求非常低,在超過2000℃高溫熔化時,水的存在可導致鉬坩堝氧化。單晶藍寶石技術日益成熟,各大領域對單晶藍寶石的需要也日益增加,這就導致對原料高純氧化鋁的要求也有了新的高度。

先進陶瓷方面,高純氧化鋁透明陶瓷材料不僅具有良好的透光性,而且其力學、光學、熱學、電學性能都優于不透明陶瓷;氧化鋁陶瓷基片是當代電子信息產業中應用最廣的基板材料,是集成電路芯片的基礎材料。除了陶瓷基板,高純氧化鋁的高端應用還有半導體設備用精密部件,此類陶瓷相較于一般的精細陶瓷而言性能方面要求更為嚴苛。

鋰電隔膜無機涂覆方面,無機涂覆隔膜的可拉伸強度和熱收縮率更好,且技術更加成熟從而得到廣泛的應用。無機涂覆材料中,目前勃姆石和氧化鋁占據主要的市場,前幾年,高純氧化鋁作為無機涂覆材料曾被寄予了厚望,但隨著勃姆石制備工藝日益成熟以及市場對勃姆石的日益認可,勃姆石在無機涂覆材料應用中的占比逐漸提升。根據高工產業研究院數據統計,2021年勃姆石占無機涂覆材料比例已經達到60%,較2016年增加了46個百分點,預計2025年勃姆石占無機涂隔膜用量的比例為75%。相比之下,高純氧化鋁在無機涂覆領域的發展空間或將被逐漸壓縮,前景并不樂觀。

但高純氧化鋁在作為電極添加材料及固態電池電解質填料方面正在興起。

高純氧化鋁還有一個高端應用領域,即半導體行業研磨拋光。

各種半導體耗材占比

化學機械拋光(CMP)是半導體先進制程中的關鍵技術,拋光材料在半導體耗材中占據不小的比重,其性能是影響化學機械拋光質量和拋光效率的關鍵因素之一。高純氧化鋁作為拋光液的磨料部分,其性能便尤為重要,尤其隨著碳化硅半導體產業的興起,高純超細氧化鋁在半導體拋光中的應用顯得更為重要。

勃姆石

勃姆石含有一個結晶水,化學式為γ-Al2O3·H2O或者γ-AlOOH,屬于氧化鋁水合物的一種。

圖片來源:壹石通

前面我們講到,勃姆石在鋰電池隔膜涂覆方面滲透率已經超過了高純氧化鋁,成為主要的無機涂覆材料。高工產研鋰電研究所(GGII)數據顯示,受動力鋰電池出貨量及涂覆隔膜出貨量雙雙上漲所帶動,2022年中國鋰電池隔膜用勃姆石出貨量3.2萬噸,同比增長超70%。GGII預測,2023年中國鋰電池隔膜用勃姆石出貨量將超5萬噸,同比增長超60%。

未來,隨著新能源汽車、儲能領域高速增長,以及勃姆石涂覆性能優越,疊加技術進步和規模化生產后成本降低,勃姆石的需求量及滲透率將會進一步提升,市場空間極為廣闊。

此外,勃姆石還有很多重要市場。較高的比表面積、大孔隙率以及相變后可以保持原來形貌等特點使其成為制造快速、高效、可重復使用吸附劑的重要原料;顯著的生物相容性讓它在骨科、牙科和生物醫學上大放異彩;特有的阻燃性、良好的填充性以及耐漏電性能讓其在高性能和超薄的覆銅板中得到廣泛應用;穩定的斜方結構以及表面的高密度羥基,使其表面可以被各種官能團改性,成為生產昂貴的負載催化劑和試劑的原料。

氮化鋁

基于現階段電子芯片的綜合性能越來越高、整體尺寸越來越小的發展情況,電子芯片工作過程中所呈現出的熱流密度同樣大幅提升。因此,選用合適的封裝材料與工藝、提高器件散熱能力就成為發展功率器件的技術瓶頸。陶瓷材料本身具有熱導率高、耐熱性好、高絕緣、高強度、與芯片材料熱匹配等性能,非常適合作為功率器件封裝基板。

圖片來源:福建臻璟

其中,氮化鋁是導熱性能最為優良的陶瓷材料,其理論熱導率可達320W/(m·K),其商用產品熱導率一般為180W/(m·K)~260W/(m·K),使其能夠用于高功率、高引線和大尺寸芯片封裝基板材料。除高導熱外,其優良特性還包括:

(1)熱膨脹系數(4.3×10-6/℃)與半導體硅材料((3.5~4.0)×10-6/℃)匹配;

(2)機械性能好,高于BeO陶瓷,接近氧化鋁;

(3)電性能優良,具有極高的絕緣電阻和低的介質損耗;

(4)可以進行多層布線,實現封裝的高密度和小型化;

(5)無毒,有利于環保。

因此,氮化鋁被認為是新一代散熱基板和電子器件封裝的理想材料。

此外,AlN晶體是GaN、AlGaN以及AlN外延材料的理想襯底。與藍寶石或SiC襯底相比,AlN與GaN熱匹配和化學兼容性更高、襯底與外延層之間的應力更小。因此,AlN晶體作為GaN外延襯底時可大幅度降低器件中的缺陷密度,提高器件的性能,在制備高溫、高頻、高功率電子器件方面有很好的應用前景。

氮化硅

圖片來源:青島瓷興

氮化硅目前主要用作陶瓷材料,氮化硅陶瓷是工業技術特別是尖端技術中不可缺少的關鍵材料。例如:

在機械領域可用作高速車刀、軸承、發動機刮片、燃氣輪機的導向葉片和渦輪葉片等;作為導熱、力學綜合性能最好的陶瓷材料可用于散熱基板;較高的強度和韌性以及優異的化學穩定性和生物相容性使其非常適合作為生物陶瓷;優異的力學性能和熱穩定性,較低的介電常數,較好的抗燒蝕性能使其成為最有希望的天線罩材料......

目前,氮化硅作為軸承球材料和散熱基板材料最受矚目。

其中,軸承球是應用最為廣泛的氮化硅陶瓷制品,其年產量占全球高性能氮化硅制品的十分之三。氮化硅陶瓷軸承球與鋼質球相比具有突出的優點:密度低、耐高溫、自潤滑、耐腐蝕、疲勞壽命破壞方式與鋼質球相同。因此,氮化硅陶瓷軸承球可廣泛應用于機床精密軸承、汽車軸承、風力發電機絕緣軸承、石油化工耐腐蝕和耐高溫軸承等領域。

尤其是,氮化硅陶瓷球除這些優異的性能之外還具有良好的絕緣性,能夠解決因電腐蝕帶來的軸承表面損壞、潤滑劑過早老化、產生異響等影響,非常適合應用于電動汽車等領域。

在散熱基板方面,其理論熱導率值最高可達320W/(m·K),科研人員通過工藝優化,氮化硅陶瓷實際使用熱導率不斷提高,目前已突破177W/(m·K)。此外,氮化硅較AlN具有更高的強度、韌性和硬度。所以高性能氮化硅導熱基板材料成為國內外先進陶瓷研究機構和企業爭相研制與開發的下一代高性能導熱基板材料。

球形氧化鋁

在眾多導熱粉體材料中,綜合性能、技術成熟度、生產成本等,球形氧化鋁憑借較高的導熱性能、高填充系數、較好的流動性、成熟的工藝、豐富的規格以及相對合理的價格,成為導熱粉體行業中高端導熱領域最主流的導熱粉體類別。

在汽車電動化的浪潮下,國內外主流車企紛紛加大新能源汽車戰略布局,新能源汽車進入市場驅動的高速成長期。由于政府的大力支持以及從我國能源供給情況來看,我國新能源汽車市場將保持快速發展的態勢。而新能源汽車電池、電控、電機均采用導熱材料及導熱膠等熱界面材料,有望帶動球形氧化鋁填充料需求。

數據來源:高工產業研究院(GGII)

根據高工產業研究院數據,2022年全球導熱粉體材料市場規模為50.4億元,其中球形氧化鋁導熱粉體市場規模占比50.8%,為25.6億元,同比增長30.7%。據壹石通公告,單輛新能源汽車大約需要使用不低于10kg的球形氧化鋁,而且新能源汽車市場仍在快速增長,再加上氧化鋁價格下降使得其在5G、消費電子領域導熱粉體材料中滲透率增加。據預測2022-2025年全球球形氧化鋁導熱材料市場規模年復合增速將達28.2%,到2025年將達54.0億元。

此外,球形的粉體因具有規則的形貌、更大的堆積密度、好的流動性等性質,可大大提高產品的應能。因而,除了在導熱領域以外,球形Al2O3粉體在陶瓷、催化劑載體等多個領域被廣泛的應用與研究。

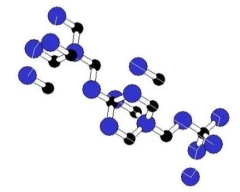

鈦酸鋇

鈦酸鋇(BaTiO3)是一種ABO3型鈣鈦礦結構,自從20世紀上半葉,鈦酸鋇陶瓷的優異介電性能被發現,便被用來做電容器的介質材料,它是目前使用最普遍的電子陶瓷粉體之一,還是制造電子元件的母體材料,因此被人們稱作“電子陶瓷工業的支柱”。

近年來,電子制造業飛速發展,而世界上幾乎70%的MLCC被運用在電子產品上。根據中國電子元件行業協會公布數據,2022年中國MLCC行業市場規模約為596億元,到2026年預計將達726億元。作為MLCC核心原材料,鈦酸鋇粉體需求將不斷攀升。

在國際市場上,鈦酸鋇粉體生產企業主要有村田、日本住友、杜邦、中央硝子、TDK、日本堺化學等。與國際企業相比,我國鈦酸鋇粉體企業在技術、規模、產品性能等方面仍存在差距,尤其在高端納米鈦酸鋇粉體領域,我國納米鈦酸鋇粉體大多從日美等國家采購,價格居高不下,受制于人。

另外,微型化的MLCC是后續多層陶瓷電容器發展的主要方向,這主要是因為電子設備逐漸向微型化、薄層化方向發展。在介質層的薄型化方面,日本企業仍處于領先地位,介質層厚度為1μm的多層陶瓷電容器已經量產,研發厚度已達到0.3μm。介質層薄層化的基礎是鈦酸鋇陶瓷粉體的細化,在多層陶瓷電容器介質層厚度越來越小的情況下,為提高元件的穩定性和可靠性,鈦酸鋇作為多層陶瓷電容器的主要原料,主要使用的鈦酸鋇粉體的尺寸為80-150nm。因此,高性能鈦酸鋇粉體材料是實現高性能MLCC國產化的關鍵。

納米復合氧化鋯

納米復合氧化鋯是一類加入穩定劑后在室溫條件下仍能保持四方相或者立方相的氧化鋯,穩定劑主要為稀土氧化物(Y2O3、CeO2等)及堿土金屬氧化物(CaO、MgO等)。

圖片來源:東方鋯業

隨著科學技術的發展和進步,各種能滿足特殊使用條件和使用功能的儀器、設備層出不窮,對材料及部件功能的要求也越來越高,世界市場對兼具高韌性、耐高溫、耐磨損、耐腐蝕和特殊光學性能的納米復合氧化鋯材料及其制件的需求增長迅猛。氧化釔穩定氧化鋯是應用最廣、最具代表性的納米復合氧化鋯,其具有較高的氧離子導電特性、良好的機械性能,耐氧化及耐腐蝕性能、高熱膨脹系數、低熱導率及良好的抗氧化性和穩定性等優點,被廣泛應用于結構材料和功能材料,如氧傳感器、氧氣泵、高溫固體燃料電池、鐵電陶瓷及航空發動機涂層等。

國內某鋯業龍頭相關負責人曾向媒體表示,“相比手機背板,業內更看好納米級復合氧化鋯在三元正極材料方面的增量市場空間和齒科生物用材料的市場發展空間。”以齒科為例,據估算,國內每年所需齒科用納米級氧化鋯已超過2000噸,且復合增長率達到10%以上。

高純碳化硅

碳化硅材料主要可分為陶瓷和單晶兩類。作為陶瓷材料,其在一般的應用領域對純度要求并不是很嚴格,但在一些特殊環境下,如光刻機等半導體設備中作為精密部件時需對其純度進行嚴格控制,以免影響硅片的純凈度。

單晶方面,碳化硅(SiC)作為重要的第三代半導體材料之一,在高溫、高頻、高功率、抗輻射等方面具有優秀的性能。SiC基器件已經在軍事、民事、航空航天等多領域得到了廣泛應用,是各國科學技術競爭的重點領域。SiC單晶作為SiC產業鏈的基石有著至關重要的地位。

然而,SiC的本身特性決定了其單晶生長難度較大。這主要是由于在常壓下沒有化學計量比為Si:C=1:1的液相存在,并不能采用目前半導體工業主流所采用的生長工藝較成熟的生長法——直拉法、降坩堝法等方法進行生長。為了克服這一難題,科學家們經過不懈努力提出了各種方法以獲得高結晶質量、大尺寸、廉價的SiC晶體。目前比較主流的方法有物理氣相傳輸法(PVT法)、液相法以及高溫氣相化學沉積法等。

其中PVT法是主要的碳化硅單晶制備工藝,在PVT法中,影響SiC晶體合成的因素有很多,其中SiC粉體作為合成原料會直接影響SiC單晶的生長質量和電學性質。有科研人員研究了不同粒徑以及不同雜質含量的SiC粉體對SiC單晶生長的影響,發現單晶中大部分的雜質均來自SiC粉體,單晶的質量與粉體的純度呈線性關系。

由于SiC粉體在單晶生長過程中發揮著重要作用,近年來,制備高純的SiC粉體逐漸成為SiC單晶生長領域的研究熱點。目前可以大批量生產高純SiC粉體的公司有中國的天科合達、法國圣戈班、日本太平洋等,不同公司合成的SiC粉體的純度不同,價格也不同。據統計,這些SiC粉體的粒徑約為300~500μm,純度(質量分數,下同)在99.95%~99.9999%之間,價格在2000~12000元/kg之間。

因此,低成本、高效率的合成高純碳化硅微粉是第三代半導體產業鏈備受關注的一環。

參考來源:中國粉體網、粉體的設計研究

(中國粉體網編輯整理/山川)

注:圖片非商業用途,存在侵權告知刪除