中國粉體網訊 氣力輸送系統是利用氣流的能量,在密閉管道內沿氣流方向輸送粉粒體物料的成套裝備,是流態化技術的一種具體應用。氣力輸送系統通過特定的供料裝置,將被輸送的物料定量送入管道,利用正負壓氣體(空氣、氮氣、二氧化碳或氯甲烷等)將物料輸送到指定地點,并保證所有輸送設備和儀表通過控制系統實現自動、有序、安全地運行。

氣力輸送系統的構成

氣力輸送系統主要包括以下部分:

(1)動力系統:主要由空氣壓縮機、干燥機、儲氣罐等組成,是整個輸送系統的動力源;

(2)供料系統:通過發送罐、旋轉閥、螺旋式給料器等裝置實現,用于物料接收和運輸;

(3)控制系統:采用以微處理器為基礎的可編程控制器,可實現就地手動控制、自動控制或遠程集中控制等;

(4)管路系統:主要包括不同直徑的管道、彎管以及補氣閥門等,保證物料實現封閉且穩定的輸送;

(5)收料以及輔助系統:包括接收罐、料位計、除塵器、放氣閥、卸料閥等,用于接收管路運輸的物料。

氣力輸送系統

供料系統是氣力輸送系統的關鍵。發送罐也被稱為容積式供料器或倉泵,具有物料流化充分、輸送速度可控等優勢;旋轉閥具有結構簡單、維護方便、占用空間小、造價便宜等特點,被廣泛應用到氣力輸送系統;螺旋式給料裝置是集合給料連續、流量和速度可調等優點為一體的供料設備。

精細化工領域氣力輸送改進方案

精細化工涉及到新材料、功能材料、醫藥與醫藥中間體、農藥與農藥中間體、食品添加劑、飲料添加劑、香精香料、顏料染料、化妝品日化等行業,這些物料對輸送系統的可靠性且計量精度有著更高要求。

濃相氣力輸送系統具有輸送效率高、能耗低、管道磨損小等優點。根據精細化工行業的生產特點,一般選擇發送罐進行濃相氣力輸送。

針對流動性很差的粉狀物料,可優化發送罐的助流配件和配氣部件設計,對輸送管道采取有效的防堵措施,再通過自動化控制系統實現生產自動化,以滿足固體物料處理的工藝需求。對于輸送方案的改進,漢瑞普澤分享一種新型濃相輸送設備——采用球型混合器的發送罐。

新型濃相發送罐組件主要由發送罐本體、球型混合器、氣流控制單元ACU-1和ACU-2、稱重模塊等組件組成。

采用球型混合器的發送罐組件

球型混合器是發送罐組件的核心部件,安裝在發送罐底部出口,是針對流動性很差的粉狀和計量工藝需求開發的,起到了暫時儲存和流化物料的重要作用,這樣既保證了輸送的安全可靠性,又能保證輸送無殘留,從而滿足了系統的計量精度要求。

球型混合器結構示意

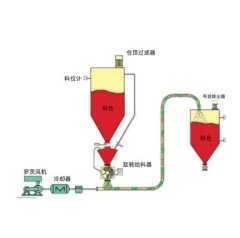

應用于精細化工領域,針對具體情況選擇計量輸送方案、優化發送罐組件及氣力輸送設計,優化后的原料計量輸送工藝流程如圖所示。

原料計量輸送工藝流程示意

物料1、2、3料倉的出料口均設有變頻螺旋輸送機喂料,其下各配置一套帶稱重系統的發送罐。每種物料分別按配方要求稱重配料,計量精度為0.5%,經發送罐送到氣力輸送管道,輸送至生產車間反應釜上方的緩沖料倉。3種物料共用1條氣力輸送管道,但不同時輸送,而是先輸送物料3,后輸送物料1、2,輸送能力為2t/h,輸送最遠距離為150m,彎頭約8只。

輸送氣源采用壓縮空氣,為了保證輸送氣源的穩定,發送罐附近設有1臺壓縮空氣儲氣罐。

生產車間共有3臺反應釜,每臺反應釜上方均設1臺全容積5m3的緩沖料倉,緩沖料倉設倉頂除塵器、呼吸閥、3支點稱重模塊,錐體部位設1套氣碟助流裝置。每個批次的3種物料進入同一個緩沖料倉,每種物料配料完成后,通過緩沖料倉下的螺旋輸送機一次性下料至對應的反應釜中,螺旋輸送機的最大輸送能力為2t/h,輸送速度可調。

經應用實例驗證,采用新型球型混合器的濃相發送罐裝置為精細化工行業處理一些特殊物料,為生產技術升級提供了一種解決方案,使企業的生產效率、自動化水平、環保效果得到顯著提升。

參考資料:

曹建華.濃相氣力輸送技術在精細化工行業中的應用研究

周甲偉等.氣力輸送關鍵裝置及管內流動特性研究現狀及展望

(中國粉體網編輯整理/黑金)

注:圖片非商業用途,存在侵權告知刪除!