看了極片柔韌性測試系統的用戶又看了

留言詢價

留言詢價 電話詢價

電話詢價

虛擬號將在 180 秒后失效

使用微信掃碼撥號

極片柔韌性測試系統

一、極片柔韌性測試的意義

提升電池性能和一致性

優化制造工藝,提高生產效率和良品率

確保電池安全性和可靠性

支持新材料與新工藝研發

滿足行業標準和市場需求

通過系統化的柔韌性測試,可以全面優化極片性能,推動電池技術的進步,為新能源產業的發展提供重要支撐。

二、創新型解決方案

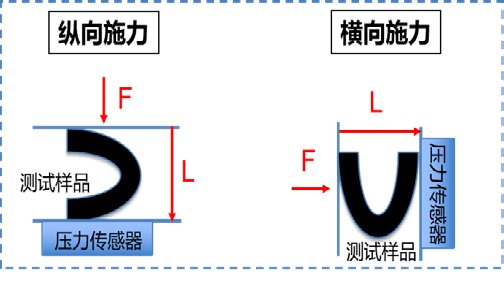

BEF1000極片柔韌性測試設備沿用極片應力-應變曲線的基本測試方法,即將極片特定角度彎 曲后固定在測試裝置上,然后通過施加位移來使極片發生形變,測量極片在不同形變程度下的 應力和應變(壓力-位移),評估極片柔韌性。

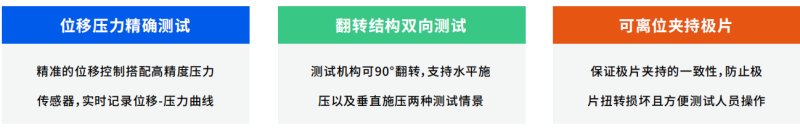

三、設備功能

1.循環測試:可實現單次加壓或多次往返測試

2.雙向測試:測試機構可90℃翻轉,支持水平施壓以及垂直施壓兩種測試場景

3.離位工裝:搭配裁片機和工裝,保持極片制樣一致性,防止因人員操作導致數據異常

4.點檢功能:配置第三方計量的標準厚度塊&砝碼,可定期對設備進行點檢

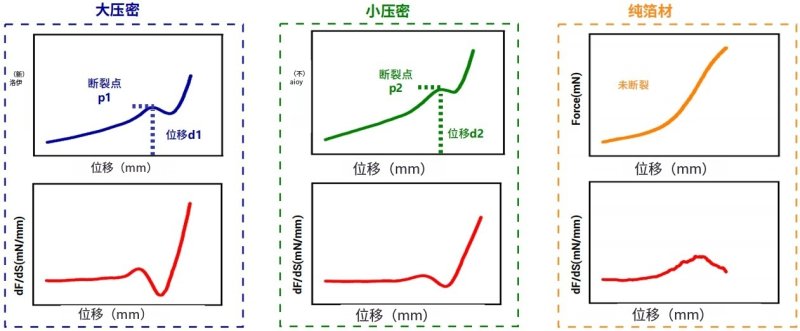

四、分析方法

比較曲線的形狀: 柔韌性較高的極片,其曲線可能更加平滑,沒有明顯的突變或拐點 ?

分析斷裂點: 通常斷裂點對應的壓縮位移較大的極片具有更好的柔韌性

比較斜率: 柔韌性好的極片,其曲線初始段斜率較小,相同外力作用下能發生較大的變形

觀察一階導數: 柔韌性較差的極片可能會有較大的峰值或急劇的變化

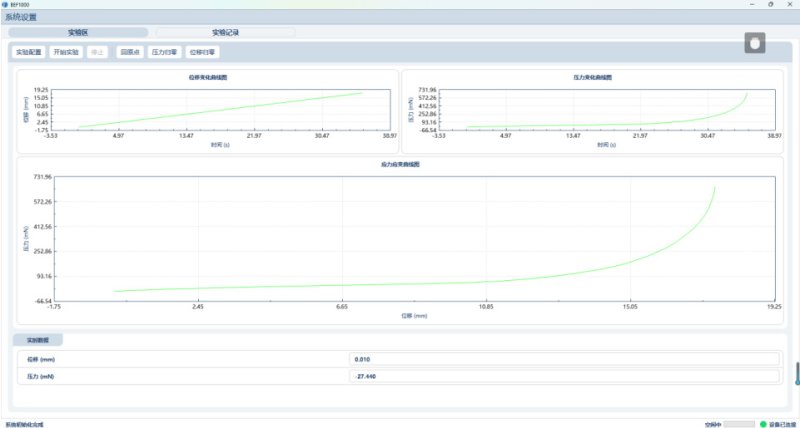

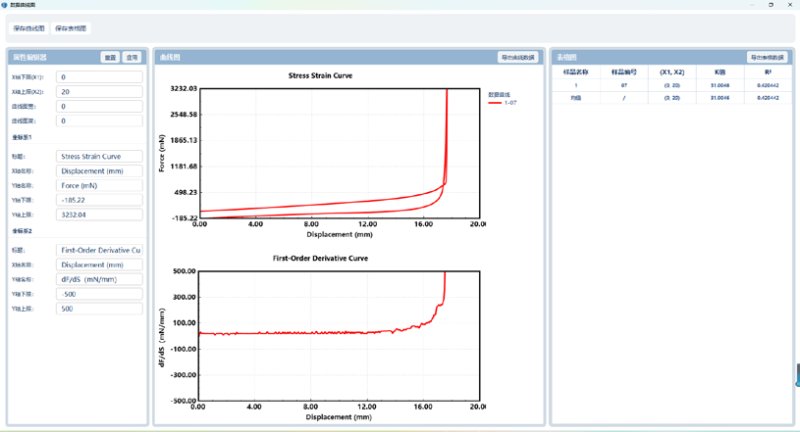

五、軟件頁面

多功能軟件

可實時記錄極片壓縮/返程階段的應力-應變數據,并自動繪制曲線

可以設置極片擠壓距離來測試壓力,也可以設置終點壓力值來測試擠壓距離

可以顯示F-S曲線的斜率,即dF/dS

查詢歷史數據時,可顯示歷史測試項目的數據并導出F-S曲線

六、應用案例

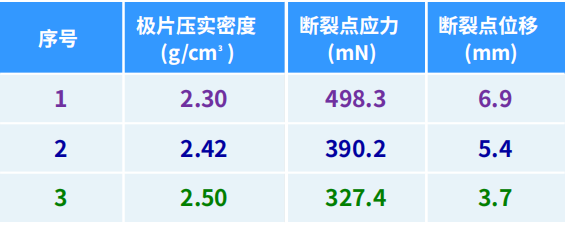

案例1.壓實密度對極片柔韌性的影響

隨著極片壓實密度的增加,壓力斷裂點減小,對應的位移也逐漸減小,說明柔韌性逐漸變差。

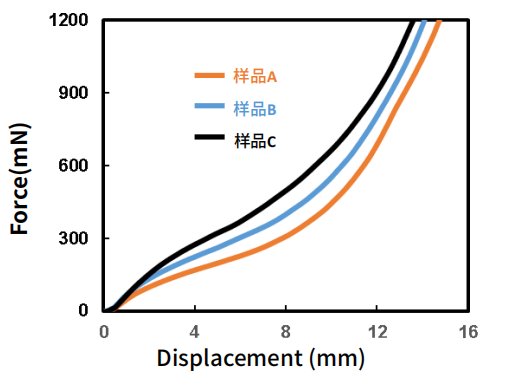

案例2.極片厚度對極片柔韌性的影響

案例2.極片厚度對極片柔韌性的影響

三款極片未發現明顯斷裂點,極片C的力-位移曲線斜率**,因此其表現出的柔韌性較差。

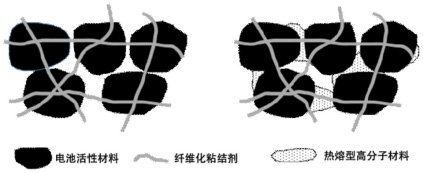

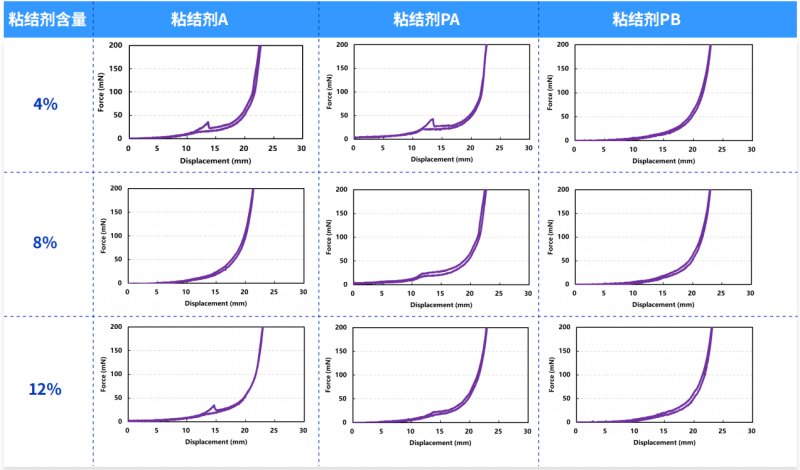

案例3.粘結劑類型與含量對極片柔韌性的影響

粘結劑的類型和含量均會影響極片的柔韌性,在實際應用中,需要根據具體需求選擇合適的粘結劑類型和含量,以協同極 片的柔韌性和整體性能。

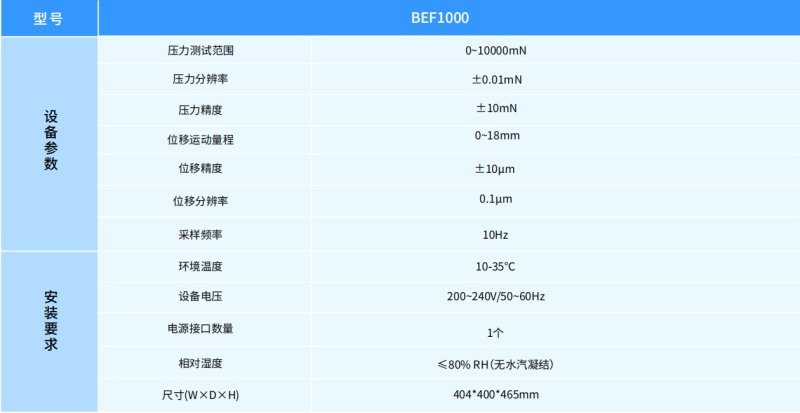

七、設備參數

BEF1000極片柔韌性測試設備沿用極片應力-應變曲線的基本測試方法,即將極片特定角度彎 曲后固定在測試裝置上,然后通過施加位移來使極片發生形變,測量極片在不同形變程度下的 應力和應變(壓力-位移),評估極片柔韌性。

一、背景1. 單顆粒抗壓強度和材料/極片/電芯性能的關聯 在微觀尺度上,電極由納米級或微米級顆粒組成。因此,電極材料固有的顆粒特性對電池的電化學性能起著決定性的作用。為了獲得具有理想電化學性

2024-03-12

隨著新能源行業的蓬勃發展,鋰離子電池逐步在往更高能量密度、更長循環壽命的方向發展。現有的石墨負極理論克容量僅372mAh/g,已無法滿足未來對電池能量密度的需求。硅基負極因其理論克容量高,含量豐富,嵌

2024-04-24

元能科技-測試服務報價單

元能科技-測試服務報價單  單顆粒力學性能測試系統產品介紹

單顆粒力學性能測試系統產品介紹  粉末壓實密度儀產品介紹

粉末壓實密度儀產品介紹  硅基負極膨脹原位快篩系統產品介紹

硅基負極膨脹原位快篩系統產品介紹  原位膨脹分析系統產品介紹

原位膨脹分析系統產品介紹  原位產氣體積監控儀產品介紹

原位產氣體積監控儀產品介紹  極片電阻儀產品介紹

極片電阻儀產品介紹  漿料電阻儀產品介紹

漿料電阻儀產品介紹  粉末電阻率&壓實密度儀產品介紹

粉末電阻率&壓實密度儀產品介紹  元能科技產品手冊

元能科技產品手冊

(第二期)多孔極片的均勻性直接影響電池的能量密度與循環壽命,其綜合表征方案通過多尺度、多模態的協同分析,為精準調控電極微觀結構提供系統性方法;而漿料的均勻性與網絡穩定性是制造工藝的關鍵瓶頸,阻抗流變技

在全球能源轉型與新能源產業高速發展的背景下,消費類電池、動力電池及儲能電池的迭代升級對電池的能量密度、循環壽命、安全、快充、成本的要求日益嚴苛。電池及關鍵材料的測試作為產品質量控制與研發的核心環節,不

電池的穩定性是電動車安全運行的重中之重,電池一旦發生熱失控將造成不可挽回的重大損失,甚至威脅到車內人員的生命安全。作為熱分析和物性表征儀器的主流供應商之一,TA儀器一直致力于圍繞電池熱安全進行持續研究

一、背景在鋰電池材料生產領域,異物控制是保障產品質量的關鍵環節。正負極材料中混入的金屬異物與非金屬異物,可能嚴重影響電池性能與安全。在當下競爭激烈的行業環境與市場需求下,鋰電異物的分離和檢測已從傳統的

導電劑——鋰電池的“隱形橋梁”在鋰電池的極片中,導電劑和粘結劑往往相互混合在一起形成連續的碳膠相,活性顆粒鑲嵌在碳膠相網絡中。碳膠相是電子和離子傳導的主要路徑,一方面,導電劑形成相互連通的三維網絡,傳

一、背景 在鋰電池材料的研究中,硅碳材料因其高理論比容量成為提升電池能量密度的熱門選擇。硅碳單顆粒的力學性能,尤其是抗壓性,對電池整體性能有著復雜且關鍵的影響,過高或過低的抗壓性都不利于電池

極片柔韌性測試系統的工作原理介紹?

極片柔韌性測試系統的工作原理介紹? 極片柔韌性測試系統的使用方法?

極片柔韌性測試系統的使用方法? 極片柔韌性測試系統多少錢一臺?

極片柔韌性測試系統多少錢一臺? 極片柔韌性測試系統使用的注意事項

極片柔韌性測試系統使用的注意事項 極片柔韌性測試系統的說明書有嗎?

極片柔韌性測試系統的說明書有嗎? 極片柔韌性測試系統的操作規程有嗎?

極片柔韌性測試系統的操作規程有嗎? 極片柔韌性測試系統的報價含票含運費嗎?

極片柔韌性測試系統的報價含票含運費嗎? 極片柔韌性測試系統有現貨嗎?

極片柔韌性測試系統有現貨嗎? 極片柔韌性測試系統包安裝嗎?

極片柔韌性測試系統包安裝嗎? 手機版:

手機版: